Kaynaklama Teknikleri

Kaynaklama işlemi plastiklerin ısı ve basınç etkisiyle (zaman zaman ek bir malzeme kullanımı da olabilir) ayrılmayacak şekilde bağlanmasıdır. Bu terim soğuk kaynaklamayı kapsamamaktadır. Bütün kaynak metodları malzeme plastik haldeyken (kalıcı şekil değiştirmenin başladığı noktada) gerçekleştirilir. Moleküller birbirine preslenerek homojen bir yapı oluşturur. Aynı veya çok benzer molekül yapısına (MFR yani erime akış hızlarına) ve molekül ağırlığına sahip malzemeler iyi kaynak tuttuğu için esas olarak sadece aynı cins plastikler (örneğin PP ile PP) kaynaklanabilmektedir. Renk farklılıklarının bir etkisi bulunmamaktadır.

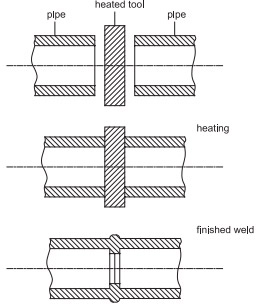

Alın Kaynağı

Kaynak işlemi öncesi, kaynaklanacak yüzeyler ısıtıcı plaka yardımıyla kaynak sıcaklığına ısıtılır. Daha sonra plaka kaldırılır ve ısıtılmış yüzeyler kaynak oluşturması için birbirine preslenir.

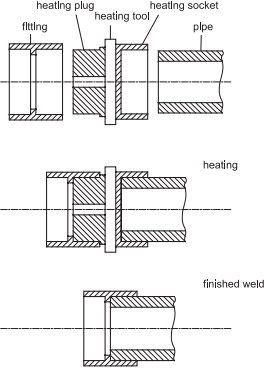

Soket Kaynağı

Soket kaynağı, boru ve fittings kaynaklamada kullanılır. Kaynaklanacak olan boru ve fitting, ısıtıcı soket içerisinde ısıtılarak birleştirilir. Bu işlem boyunca kaynak basıncı sabit tutulur. Çapı 63 mm den büyük olan PE 80, PE 100 ve PP borular ile çapı 50 mm den büyük olan PVDF boruların kaynaklanması için uygun bir metoddur.

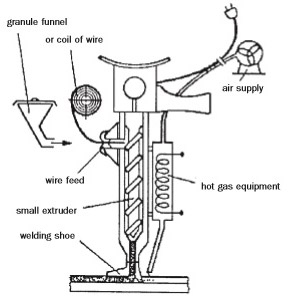

Ekstrüzyon Kaynağı

Ekstrüzyon kaynağı kalın cidarlı kısımların kaynaklanmasında kullanılır. Kaynak işlemi kaynak çubuğu kullanılarak yapılır. Ekstrüzyon kaynak ekipmanı küçük bir ekstrüderdir. Ekstrüde malzeme bir kaynak kılıfı ile preslenir. Kaynak kılıfı genellikle yüksek sıcaklık dayanımı nedeniyle teflondan yapılır. Kaynak kılıfının kaynak dikişine uygun olması gerekir.

Çalışma şekli sıcak hava kaynağına benzer. Sıcak hava kaynağına kıyasla daha kısa çalışma süresinde daha yüksek mekanik dayanım, daha iyi kaynak kalitesi ve daha düşük iç gerilim sağlar.

Kaynak Hataları

- Levha ve kaynak çubuklarının eşit ısıtılmaması.

- Sıcaklık ve hava debisinin doğru ayarlanmaması.

- Levha ve kaynak çubuklarının yeterince temiz olmaması.

- Isıtıcı havanın nem, yağ ve toz içermesi.

- Kaynak dikiş alanında hava kabarcığı kalması.

- Kaynak çubuğu hacminin kaynak alanında girinti oluşmasını engellemede yetersiz kalması.

- Levhaların yanlış yerleştirilmesi.

- Kaynak işleminin çok hızlı yapılması sonucu kaynak çubuğunun istenen şekli alamaması ve istenen bağın kurulamaması

- Kaynak sıcaklığının çok yüksek olması nedeniyle ısıl bozulma.